علی نوروزی- رئیس بهینه سازی انرژی در نفت و گاز بخش صنعت

علی نوروزی- رئیس بهینه سازی انرژی در نفت و گاز بخش صنعت

بررسی میزان مصارف انرژی در صنایع پتروشیمی

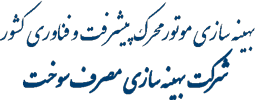

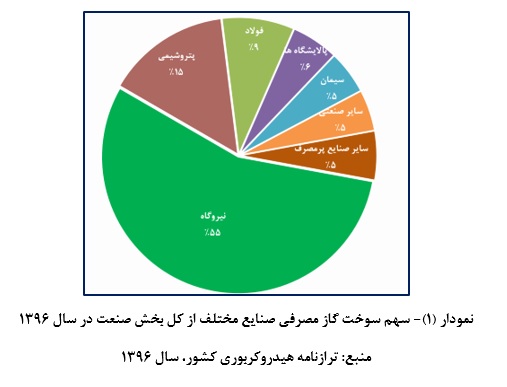

پتروشيمي بعنوان صنعت مهم كشور يكي از بخشهاي مهم مصرف کننده انرژی در بخش صنعت میباشد. مطابق نمودار (1)، این بخش با حدود 15 درصد از گاز طبیعی به عنوان دومین مصرف کننده سوخت گاز در بخش صنعت شناخته می شود. میزان سوخت گاز مصرفی صنعت پتروشیمی مصرفی از میزان 8.3 میلیارد متر مکعب در سال 1390 با رشد سالانه4.1 درصد به 11.6 میلیارد متر مکعب در سال 1398 رسیده است. مطابق نمودار (2) با به بهره برداری رسیدن واحدهای پتروشیمی در برنامه های جهش دوم (سال 1400) و جهش سوم (سال 1404) که شامل حدود 44 طرح پتروشیمی جدید می باشد، این میزان به 47 میلیارد متر مکعب در سال خواهد رسید. میزان ظرفیت پتروشیمی نیز از حدود66 میلیون تن در سال 1397 به حدود 133 میلیون تن در سال افزایش خواهد داشت.

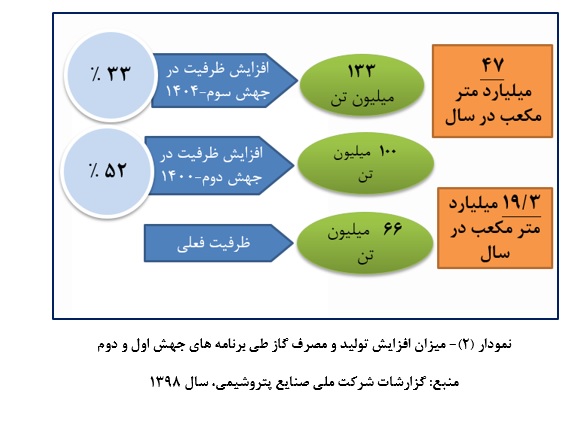

میزان سوخت مصرفی صنایع پتروشیمی که از گاز طبیعی تامین می گردد در سال 1397 معادل 70.2 میلیون بشکه معادل نفت خام می باشد. خوراک فرآیندهای پتروشیمی برخلاف سوخت پتروشیمی از منابع مختلف تامین می گردد. این منابع شامل فرآورده های نفتی با سهم 6.6 درصد، خوراک گاز و اتان با سهم معادل 63.8 درصد که بیشترین سهم را دارا می باشد و مایعات و میعانات گازی با سهمی معادل 29.6 درصد می باشند. بطور کلی نسبت سوخت به خوراک معادل 40.5 درصد خواهد بود.

میزان سوخت مصرفی صنایع پتروشیمی که از گاز طبیعی تامین می گردد در سال 1397 معادل 70.2 میلیون بشکه معادل نفت خام می باشد. خوراک فرآیندهای پتروشیمی برخلاف سوخت پتروشیمی از منابع مختلف تامین می گردد. این منابع شامل فرآورده های نفتی با سهم 6.6 درصد، خوراک گاز و اتان با سهم معادل 63.8 درصد که بیشترین سهم را دارا می باشد و مایعات و میعانات گازی با سهمی معادل 29.6 درصد می باشند. بطور کلی نسبت سوخت به خوراک معادل 40.5 درصد خواهد بود.

میزان تولیدات پتروشیمی معادل 55.5 میلیون تن در سال 1397 بوده است. محصولات پتروشیمی شامل مواد شیمیائی، مواد پلیمری، کودهای شیمیائی، مواد هیدروکربوری و محصولات آروماتیکی می باشد.

در شکل نمودار (3)، دیاگرام میزان مصارف سوخت و خوراک و میزان تولیدات بخش پتروشمی، ارائه شده است.

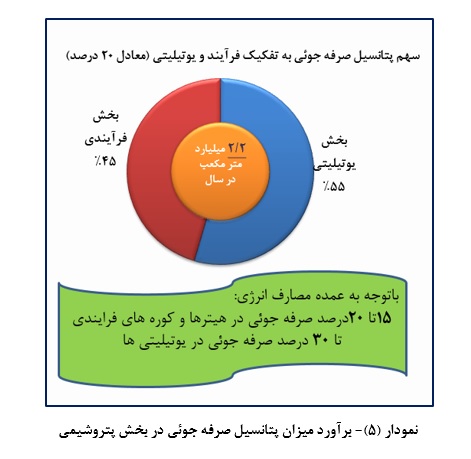

با توجه به گزارشات بازرسی تدوین استاندارد 5 فرآیند عمده پتروشیمی (شامل متانول، اوره، آمونیاک، الفین و آروماتیک) و مقایسه آن با استانداردهای بروز مطابق نمودار (4)، طبق محاسبات بعمل آمده حدود 15 الی 20% صرفه جوئی در مصرف سوخت قابل تحقق خواهد بود.

همچنین با توجه به تدوين استاندارد و بهينهسازي مصرف انرژي در واحدهاي يوتيليتي مركزي و مجتمعهاي پتروشيمي، اطلاعات 41 توربین گازی، 12 توربین بخار، 39 بویلر و 27 سیستم HRSG در مجتمع های پتروشیمی، جمع آوری گردید که مطابق برآوردها، تخمین زده می شود حدود 30 درصد صرفه جوئی در بخش یوتیلیتی های مجتمع ها و یوتیلیتی های مرکزی قابل دستیابی خواهد بود.

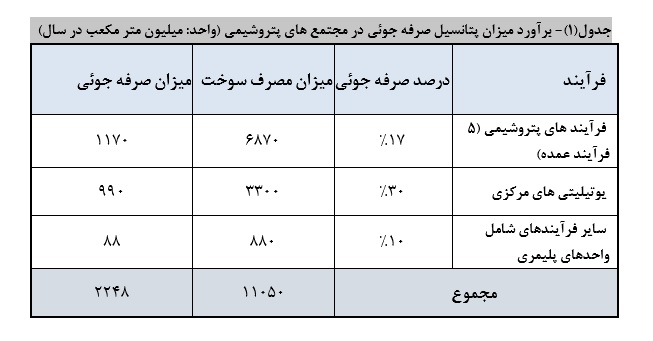

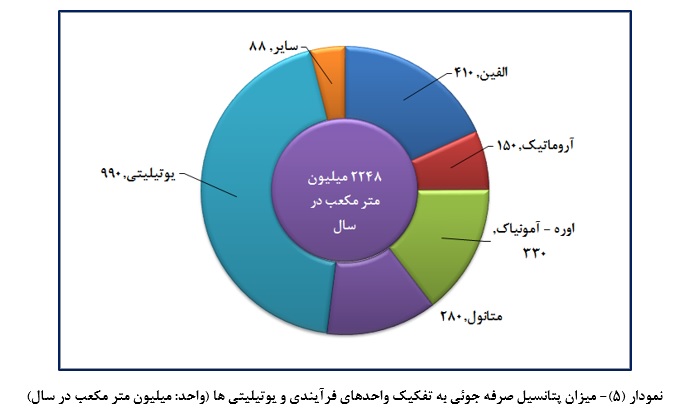

با توجه به موارد ذکر شده میزان سوخت گاز طبیعی قابل صرفه جوئی معادل 2.2 میلیارد متر مکعب در سال قابل تحقق خواهد بود که حدود 55 درصد میزان صرفه جوئی در بخش یوتیلیتی و 45 درصد در بخش فرآیندی می باشد (نمودار (5)). میزان پتانسیل صرفه جوئی به تفکیک نوع فرآیند و یوتیلیتی در جدول (1) ارائه شده است.

با توجه به استاندارد معیار مصرف انرژی و وضعیت شاخص فعل واحدهای پتروشیمی، میزان پتانسیل صرفه جوئی به نوع فرآیند را می توان محاسبه نمود. این میزان پتانسیل صرفه جوئی در نمودار (5) به تفکیک فرآیندهای مختلف نشان داده شده است.

- راهکارهای بهینه سازی بخش صنعت پتروشیمی

مصارف انرژی واحدهای پتروشیمی به دو بخش تقسیم میشود:

1-بخش يوتيليتي

2- بخش فرایندی

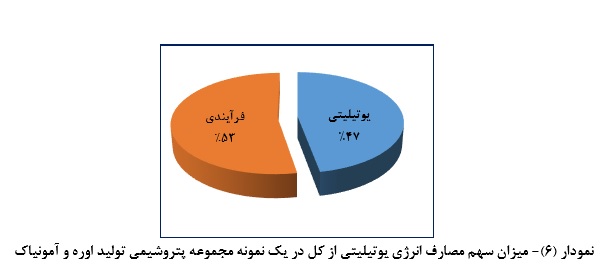

بخش يوتيليتي و هدف گذاري ارتقايي كارايي انرژي در اين بخش از اهميت زيادي برخوردار است تا آنجايي كه بخش قابل توجهي از مصارف انرژي در اين بخش مصرف ميشود. مطابق نمودار (6) حدود 50 درصد مصرف انرژي كل در يك نمونه مجموعه پتروشيمي تولید آمونیاک و اوره، در بخش يوتيليتي مصرف ميگردد.

عواملی که بر میزان مصرف انرژی واحدهای پتروشیمی مؤثر میباشد، عبارتند از:

عواملی که بر میزان مصرف انرژی واحدهای پتروشیمی مؤثر میباشد، عبارتند از:

- تکنولوژی

مصرف انرژی واحدها متناسب با سطح تکنولوژی آنها میباشد و استفاده از فناوریهای نو و دانش روز جهان میتواند بر مصرف انرژی موثر باشد.

- قدمت

استهلاک واحدها منجر به افت راندمان تجهیزات میگردد که بر مصرف ویژه انرژی تاثیر میگذارد. هرچند وجود برنامه های مدون تعمیر و نگهداری مناسب و اجرای آن و تعویض به موقع تجهیزات و قطعات فرسوده در کاهش مصرف انرژی تاثیر به سزایی دارد و در نتیجه در بررسی اقدامات صرفه جوئی انرژی، باید به این عوامل نیز توجه نمود.

- ظرفیت تولید

کاهش ظرفیت تولید نسبت به ظرفیت نامی به دلیل شرایط غیر قابل اجتناب بر مصرف ویژه انرژی واحد تاثیر میگذارد. پایین آمدن ناخواسته ظرفیت تولید واحدهای پتروشیمی به عبارتی وجود توقفات ناخواسته، کاهش ظرفیت تولید واحدهای بالادستی و یا پایین دستی، کمبود یا قطع گاز طبیعی و کمبود عرضه سرویسهای جانبی توسط واحدهای تولید کننده یوتیلیتی مصرف ویژه انرژی را افزایش میدهد.

- شرایط اقلیمی

اختلاف شرایط اقلیمی و تغییرات در فصول مختلف نسبت به وضعیت طراحی از نظر محدوده دما و رطوبت می تواند در انحراف از مصرف ویژه انرژی نسبت به شرایط طراحی واحد تاثیرگذار باشد.

- راندمان تولید برق

میزان مصارف بخش تولید برق در واحدهای پتروشیمی به راندمان توربین های بخار و گازی وابسته می باشد. لذا، بکارگیری اقداماتی نظیر استفاده از CHP، شرایط احتراق، خنک سازی هوای ورودی به کمپرسور، عایق کاری محفظه احتراق و غیره می تواند باعث افزایش راندمان بخش برق گردد.

- راندمان بویلر بخار

در بعضی از پتروشیمیها واحد تولید بخار وجود دارد. راندمان بویلرها در بهینه کردن تولید بخار بسیار موثر می باشد. راهکارهایی نظیر بهبود عایق کاری، کنترل هوای اضافه، بازیافت حرارت از آب زیرکش و غیره باعث افزایش رانرمان تولید بخار خواهد گردید.

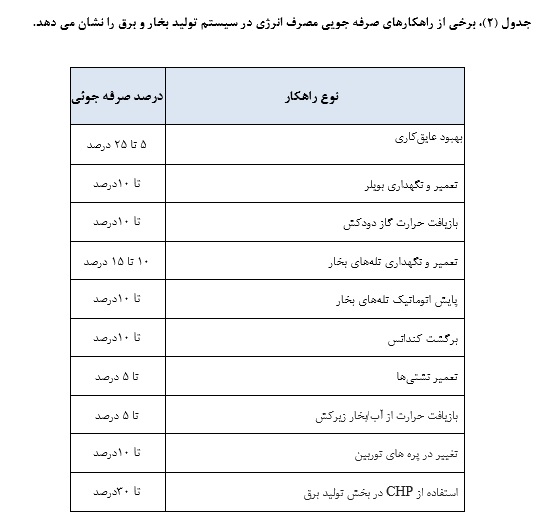

همانطور که اشاره شد، راهکارهای مختلفی برای دستیابی به میزان پتانسیل صرفه جوئی در صنایع پتروشیمی وجود دارد. این راهکارها با توجه به بخش یوتیلیتی و نوع فرآیند، متغیر خواهد بود. در بخش یوتیلیتی، تولید بخار و برق مهمترین بخش مصارف را تشکیل می دهد. همچنین در واحدهای فرآیندی، انواع کوره ها شامل کوره های واکنش، کوره های ریفرمینگ، کوره های شکست حرارتی و غیره و هیتر های مختلف وجود دارد. با توجه به روش های متداول بهینه سازی در بخش های یوتیلتی و فرآیندی، در جداول 2 و 3 برخی از این راهکارها بعلاوه میزان درصد صرفه جوئی تخمینی، ارائه شده است.

جدول (3)، برخی از راهکارهای صرفه جویی مصرف انرژی در کوره ها و هیترها را نشان می دهد:

علاوه بر راهکارهای اشاره شده، سایر راهکارها و اقدامات عمومی و نرم افزاری می تواند تا 10 درصد باعث صرفه جوئی در بخش پتروشیمی گردد. این راهکارها به عنوان راهکارهای کم هزینه شناخته می شود. این اقدامات می تواند شامل مواردی نظیر انتگراسیون فرآیند، آنالیز پینچ واگزرژی و بکارگری تکنولوژی پینچ در فرآیندها و استقرار سیستم مدیریت انرژی باشد.

مراجع:

ترازنامه هیدروکربوری کشور، موسسه مطالعات بین المللی انرژی، سال 1396

ترازنامه هیدروکربوری کشور، موسسه مطالعات بین المللی انرژی، سال 1397

گزارشات سالانه صنعت پتروشیمی، شرکت ملی صنایع پتروشیمی، سال 1398

گزارشات تدوین استاندارد فرآیندهای پتروشیمی، شرکت بهینه سازی مصرف سوخت، سال 1389

کتاب صنعت پتروشیمی ایران، شرکت ملی صنایع پتروشیمی، سال 1398

گزارشات بازنگری و تدوین استاندارد فرآیندهای پتروشیمی، شرکت بهینه سازی مصرف سوخت، سال 1399